电话:86-0755-23229824

手机:18948346937 / 13510373651

邮箱:sales@lisenoptics.com

地址:深圳市光明区华强生态科技园四期8栋B座2单元805室

微信:

微信客服号:

抖音官方号:

在现代制造业和食品加工行业,质量检测的效率和准确性直接影响产品的市场竞争力。随着技术的发展,近红外光谱成像技术因其非破坏性、快速且高效的检测优势,成为质量检测领域的热门选择。许多企业面临如何高效应用近红外光谱成像技术的问题,尤其是在保证检测精度和提升自动化水平的同时,如何合理部署关键步骤成为关注焦点。本文围绕“近红外光谱成像质量检测重要步骤”这一长尾关键词,深入探讨该技术在实际应用中的五大关键环节,旨在帮助用户提升检测效率和产品质量,助力企业实现智能制造升级。

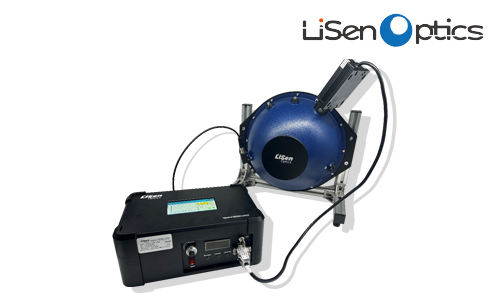

近红外光谱成像(NIR imaging)是一种结合光谱分析与成像技术的先进检测方法。通过探测物体在近红外波段(700-2500nm)对光的吸收和反射特性,能快速识别物质的成分和结构信息。相比传统的人工检测和单点光谱,NIR成像能够实现高通量、无接触的二维成分分布检测。

根据市场研究机构统计,采用近红外光谱成像技术的企业,其检测效率平均提升了30%以上,同时误判率降低了20%。因此,该技术广泛应用于食品安全检测、药品质量监控及材料分析等领域,满足了快速、准确、环保的质量检测需求。

样品准备是确保近红外光谱成像检测准确性的基础步骤。合理的样品摆放和环境控制能最大限度地减少光散射和背景干扰。通常,企业需设置标准样品库,结合环境温湿度监控,保证每次检测的可重复性。

系统校正同样重要。通过内置白板和暗电流校正技术,能有效补偿光源波动和仪器噪声,确保光谱数据的稳定性和可靠性。

NIR光谱成像设备采集的原始数据往往包含噪声和冗余信息,必须进行预处理以提高后续分析的精准度。常用的预处理方法包括基线校正、平滑滤波和散射校正等。

例如,通过多元散射校正技术(MSC),能够有效去除样品表面不均匀引起的光谱变异,提升化学成分定量的准确率。行业报告显示,预处理完善后,模型预测误差可减少15%至25%。

利用采集到的光谱数据,建立化学成分或品质指标的预测模型是应用近红外光谱成像的核心环节。常用方法包括偏最小二乘回归(PLS)、主成分分析(PCA)等多变量统计技术。

通过引入机器学习算法,比如支持向量机(SVM)和神经网络,模型的识别能力和泛化能力可显著提升。实际案例显示,结合NIR成像与机器学习,可实现95%以上的质量判别准确率。

近红外光谱成像不仅提供数字化数据,还可生成二维化学成分分布图,直观展示样品中质量问题的空间位置。这对于生产线及时调整工艺参数非常重要。

自动化报告系统可将检测结果快速输出为标准格式,支持实时监控和数据追溯,提升企业质量管理水平和响应速度。

为了确保检测系统的长期稳定性,必须定期进行设备校准和维护。包括光源的更换、镜头清洁及软件的更新升级。

企业通常设立周期性校准计划,依据国际标准(如ISO 12099),保证设备性能始终处于最佳状态,防止因仪器漂移导致的检测误差。

想了解更多近红外光谱成像技术及案例应用?欢迎访问我们的官网获取专业资讯,或联系我们获取一对一技术咨询!

近红外光谱成像作为一种高效、非破坏性的质量检测技术,其科学部署和应用可显著提升产品质量管理水平。通过规范的样品准备、数据采集预处理、模型建立、结果可视化及持续维护五大关键步骤,企业能够实现快速精准的在线检测,满足行业严格的质量标准。我们专业提供领先的近红外光谱成像解决方案,助力您的企业迈向智能化质控新时代。立即访问我们的官网,获取更多技术支持和免费咨询,携手开启质量检测智能化之路!

中文

中文

English

English